摘要: 针对目前国产的拉丝机设备较多采用交流调速、单变频控制方式的状况, 开发设计了一种基于更准确的变频控制技术的全系统电气控制的集成方案。首先, 提出了拉丝机设备全系统电气控制的总体集成设计方案, 然后着重介绍拉丝机设备中电气控制上的拉丝无极调速控制与收线的恒张力控制, 最后介绍了基于该电气控制集成方案的实现过程。由此开发设计的电气集成控制的拉丝机设备具有灵活性高、稳定性强、操作简单、维护方便等优点, 为该变频控制技术的全系统电气控制的集成方案的实际运用奠定了基础。

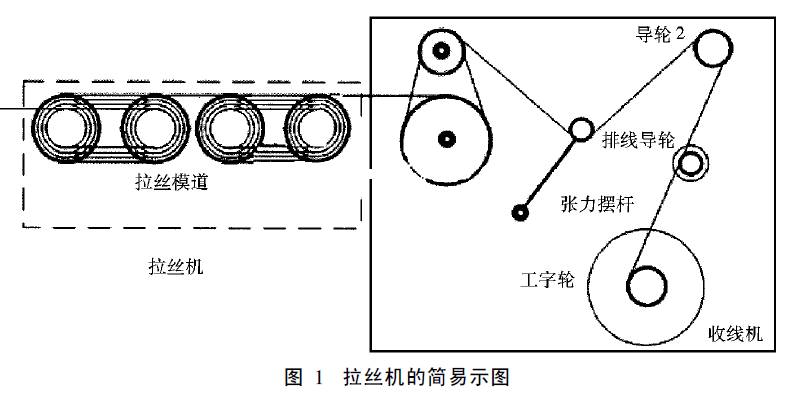

近几年, 随着我国汽车工业和公路事业的迅猛发展, 钢帘线作为制造子午线轮胎主要材料成了市场的热点, 其作为生产钢帘线的线材设备,得到了长足的发展。而拉丝机主要应用于对铜丝、不锈钢丝等金属线缆材料的加工, 属于线缆制造行业中极为重要的加工设备。目前国产的拉丝机设备较多采用交流调速,单变频方式控制拉丝机[ 1] 。但是, 由于单变频控制的拉丝机的滑差量太大, 在节省能源、进一步降低生产单位成本方面又略显不足, 其原因是生产过程中先天的无功损耗导致消耗电量, 成品线呈显微乱纹, 金属粉粒附着高。对漆包线生产企业来讲, 严重影响铜线漆包的质量(主要体现在在线耐压试验合格率方面)。对铜线要求比较高的场合, 这种控制方式往往达不到用户要求。为了解决由拉丝原理导的、单变频器与机械机构再行优化而不能完善的单变频控制系统的缺陷问题, 本文提出了一基于更准确的变频控制技术的全系统电气控制的集成方案, 该方案着重介绍拉丝机设备中气控制上的拉丝无极调速控制与收线的恒张力控制, 通过图1中的张力摆杆的摆动, 回馈给拉丝机综合集成控制系统, 通过系统自动计算, 改变排线及收线部分速度从而达到卷取与拉丝两环节的恒张力与速度的同步[ 2] 。

由此开发设计的电气集成控制的拉丝机设备具有灵活性高、稳定性强、操作简单、维护方便等优点, 它很好地实现了拉丝机设备的拉丝与卷取两环节的恒张力与速度的同步, 并成功应用于拉丝的实际生产, 取得了较好的效果。

1、电气控制的全系统总体集成设计方案

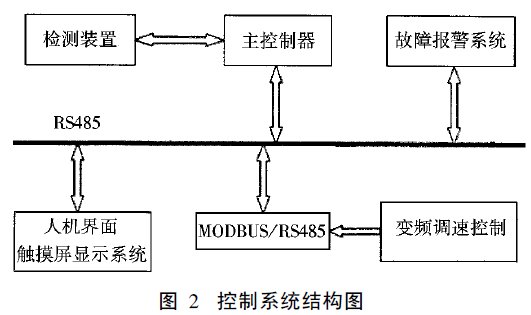

拉丝机设备的全系统由变频调速控制、主控制器系统、检测与报警、触摸屏显示技术等四大部分组成。各子系统通过RS485总线实现连接和通信, 各变频器通过MODBUS实现通信。其中,RS485具有传输速率高, 传输距离远, 抗干扰能力强, 而出现较早的RS232 与TTL电平不兼容、传输速率低, 传输距离有限, 抗干扰能力弱, 所以本方案选择了RS485。Modbus通信协议是应用于电子控制器上的一种通用语言。通过此协议, 各控制器相互之间、各控制器与其它设备相互之间可以通信。它已经成为一通用工业标准。有了它, 不同厂商生产的控制设备可以连成工业网络,进行集中监控。系统结构和组成框图如图2所示。拉丝机设备是一个典型的机电一体化的设备, 其集成控制系统包括以下4个方面: ( 1)控制体系结构; ( 2)MODBU S通讯技术; ( 3) 张力控制策略; ( 4)提高可靠性的措施等。

图2 控制系统结构图

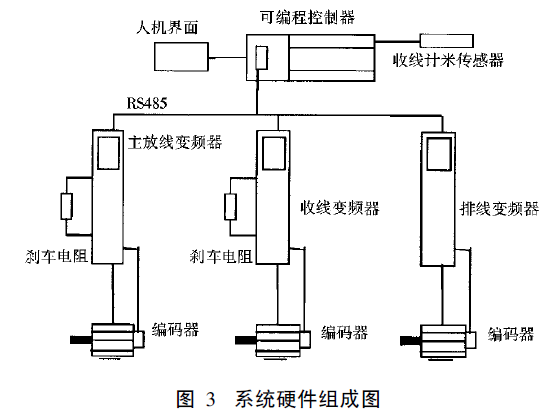

2、电气控制的全系统集成设计方案的实现系统硬件组成如图3所示。

主控制器: 拉丝机主控制回路采用可靠性、稳定性高的可编程控制器及人机界面编程控制,拉丝长度通过计米传感器检测反馈给主控制器。整机具有正常和快速停车, 预置速度和定长, 数字加减速, 故障报警及张力自动跟踪等功能。可随时起动和停车, 无断丝乱丝现象, 具有结构合理、性能稳定、功能齐全、操作简单、维护方便等特点。变频调速控制: 拉丝机的传动部分控制, 主要是要保证收线电机能准确地随着主电机的速度变化及收卷工字轮卷径增加, 自动及时准确地调整速度, 使整机系统保证恒定张力, 从而保证钢丝在整个拉拔过程中的连续稳定性,达到保证钢丝产品质量的目的。在运行过程中, 这两个电机的运转速度精度要高, 动态过渡过程要快, 抗干扰能力要强, 保证张力稳定。另外由于拉拔出来的钢丝要均匀缠绕在收卷工字轮上, 整套系统配备了排线机构, 采用变频器控制减速电机的方式, 根据实际使用情况,在工作过程中实时改变排线速度, 保证钢丝均匀地缠绕在收卷工字轮上。变频器的速度控制精度要高, 所以变频调速控制的采用VFT系列矢量型变频器, 该系列变频器闭环速度控制方式运行时的转速精度为: < 1 500r /m in时1. 5r /m in; 闭环速度控制方式运行时的力矩精度为: 额定转矩的5%。采用MODBUS通信方式实现对三个变频器的总线控制, 在实际应用中可以实时采集数据和给定命令, 对系统进行准确的控制, 主要控制原理为:首先根据生产产品的材质结构及工艺要求在人机界面上设定速度值, 通过PLC 内部运算, 将数据写入到主机变频器中, 整机将按照此给定速度值运行, 在实际加工过程中可根据需要随时更改数值, 来满足加工工艺的需要。收卷变频器的给定是采用模拟量信号反馈, 通过其自身的积分分离PID 调节功能, 自动跟踪主机的速度, 主机和收卷电机都采用编码器做闭环反馈, 保证速度跟随的准确度。为避免在加工过程中的一些意外情况发生时造成对机器和人身安全的影响, 整机配备了多种自动保护措施, 采用PLC 自动采集变频器内部相关数据并实时运算, 能使机器在保证产品质量不受影响的前提下, 迅速停机, 从而很大限度地保证人身安全, 避免造成不必要的经济损失。在排线控制方面, 为了避免经常会出现排线边缘不齐, 压丝及腰鼓形等特定的问题, 本系统采取了排线自动补偿系统, 根据排线层面的不平整度, 在实际工作过程中自动计算卷径并实时进行修正,保证钢丝在任意时刻及速度下均能均匀卷绕, 可靠地解决了下道工序的合股的麻烦, 大大提高了生产效率。

图3 系统硬件组成图

人机界面: 是人与计算机之间传递、交换信息的媒介和对话接口, 是计算机系统的重要组成部分。它实现计算机信息的内部形式与人类可以接受形式之间的转换。本系统采用先进的触摸屏显示技术, 可显示拉丝机的工作状态、主要参数等,采用图形菜单方式, 当系统有故障时会显示故障警示及原因, 提醒操作者进行检查。人机界面具有自动化管理系统, 跟一般系统比较有一致性设计、个性化功能、通讯功能、及可视化效果方面的优势, 具有相当的智能化, 极大方便用户的操作。监控及报警: 因为钢丝帘线行业的特殊性, 在实际使用时, 往往是大规模生产, 每个操作工都必须同时控制几台甚至几十台机器, 这就需要机器智能化程度要高, 机器的所有参数都能直观地显示出来, 方便操作工及时解决问题, 提高生产效率, 所以拉丝机的各项重要指标和故障信息都能实时反映在显示面板上, 操作工可以根据这些信息直观地知道机器现在的工况是否正常, 如果有故障是什么原因等等, 大大提高了生产效率, 从而满足了大规模生产的需要。而本案的监控及报警系统主要采用一种专用控制器来实现智能化的目的, 此专用控制器它不仅具有点动、运行、停车等各种状态下的电机和输出的控制, 还具有断线、变频器故障检测报警等完善的保护机制。另外还集成了实时转速检测、滑差控制、拉丝长度计算、实时时钟等功能, 操作极为方便, 一旦生产过程中出现上述情况与用户设定有所出入具有及时停车报警并显示出故障内容, 该控制器具有强的信息性及智能性。

3、结束语

拉丝机设备全系统电气控制的集成设计方案有许多种。上述的控制方案大大提高了拉丝机设

备的自动化水平与加工能力、有效的降低了设备的单位能耗与维修成本, 节约了大量的人力资源,已在某机电厂得到了实际运用。

[扫一扫]

[扫一扫]